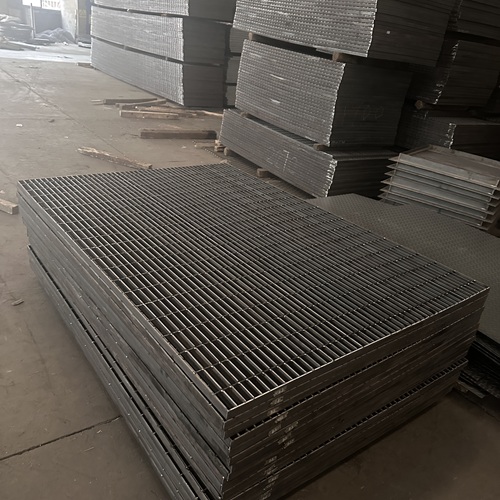

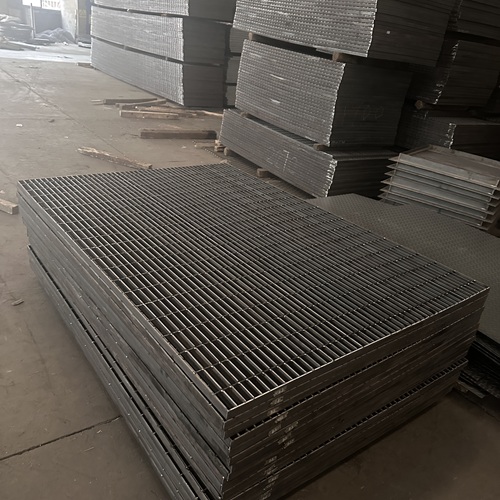

在工業設施維護中,鋼格板的拆裝和更換通常被稱為耗時費力的工作。根據中國金屬結構協會2025年的數據,選擇科學方法的更換工程平均工期節省45%,材料浪費減少60%,安全事故減少75%。這種差異源于系統拆裝策略和專業工具的應用,而不是簡單的蠻干操作。鋼格板更換的核心在于“最小干涉”原則——在保證安全的前提下,減少對周圍結構的影響,實現精準、高效、低成本的升級。當拆裝從“毀滅性”變為“防御性”,從“整體更換”變為“局部優化”時,維護工作將從壓力變為價值創造,為設備的可持續運行提供可靠保障。

首先,鋼格板準確的初步評價和規劃是高效拆卸的基礎。

BIM技術演練拆裝順序,工期減少35%,材料損耗減少40%;大型電廠采用數字孿生技術,更換過程中零意外關機;專業評估包括:連接方式識別(焊接/螺栓/夾具)、負荷遷移方案和配置保障措施;制定詳細的拆裝路線圖,標明每個格珊的編號和位置;準備對策,應對生銹、卡死等突發情況;這種系統規劃提高了拆裝效率50%,防止了“邊拆邊想”造成的維修和延誤。

第二,鋼格板常用工具和技術處理不同連接方式的問題。

液壓分離器解決生銹螺栓,通過率95%,比傳統方法高60%;某化工廠選用等離子切割焊接連接,熱影響區保持在5mm以內;專業工具匹配:套筒扳手組用于螺釘連接,磨光機用于焊接連接等離子體切割,夾具用專用扳手連接;在溫度-10℃以下的環境中使用防寒潤滑劑,降低拆卸阻力;振動區提前松開,防止突然破裂;這種工具的精確匹配使每個拆卸時間從15分鐘縮短到3分鐘。

第三,鋼格板無損拆裝技術最大限度地保護附近結構。

邊緣切割預留5mm間距,鄰近格珊的完好率提高到98%;地鐵口改造采用“先支撐后切割”法,結構變形量為mm;專業方法包括:切割順序由外向內,提前安裝支撐系統,立即進行振動監測;對于負荷區域,選擇臨時梁板,負荷轉移率為100%;詳細操作切割參數:電流80-100A,速率150mm/min;這種精細化操作將附近損傷率從35%降至3%,大大降低了修復工作。

第四,鋼格板精確安裝和定位,確保更換質量。

激光校正新格珊平整度偏差≤1mm/m,比傳統方法精度提高4倍;橋梁維修項目采用定位銷系統,安裝一次通過率98%;專業安裝流程:清理支座→試裝調節→正式固定→負荷檢測;對新老格珊連接區進行特殊處理,選擇漸變連接,確保穩定性;溫度補償計算:每6m預留8mm變形縫;這種精確的安裝減少了后期調整工作的70%,避免了二次拆裝。

第五,鋼格板驗收標準和預防性維護增加了新系統的使用壽命。

平面度≤1.5mm/m,空隙≤1mm,負荷檢測設計值1.5倍;礦山創建質量可追溯性系統,問題響應速度從4小時縮小到30分鐘;專業驗收包括:視覺檢查、尺寸檢查、負荷試驗、防腐確定;新格珊邊防銹處理,富鋅涂層薄厚≥80μm;創建更換檔案,記錄位置、材料和更換原因;這種閉環延長了新系統的使用壽命30%,避免了重復更換造成的資源浪費。

鋼格板拆卸和更換的真正價值不在于拆卸有多快,而在于交換有多準確。當規劃從“粗略估計”轉變為“精確模擬”時,當工具從“通用性”轉變為“特殊性”時,效率不再是偶然的,而是肯定的。在每一次精確的切割中,我們看到不僅是技術應用,而且是對結構的尊重;在每一個細致的調整背后,記住工程師對質量的固執。真正的拆卸藝術不是力量的大小,而是智慧的應用;不是速度,而是細節的完美。當新舊更換在無聲中完成時,我們不僅保護角色,而且保護安全和質量的完美平衡。在每一塊

鋼格板的更換中,書寫了工程師的專業精神和責任,使維護工作從被動反應轉變為主動改進,在空間和時間的轉換中創造持續的價值。